Wszystko, co musisz wiedzieć o prasach krawędziowych tandem

Kiedy mówimy o prasach krawędziowych tandem, mamy na myśli specjalną konfigurację, w której dwie...

Prasa krawędziowa tylko pozornie jest maszyną prostą. W rzeczywistości w swoim wnętrzu ukrywa złożone połączenie rozwiązań z zakresu mechaniki i technologii.

Zmienna jakość blachy, nieskończona ilość możliwych grubości, długości i kształtów wymagają znaczącego dostosowania wymiarów, mocy i oprzyrządowania do indywidualnych potrzeb.

Ze względu na złożoną naturę maszyny, dokładne określenie elementów będących w stanie zagwarantować jej niezawodność, stabilność, bezpieczeństwo, przewidywalność obróbek na przestrzeni czasu czy złożoność możliwych do wykonania gięć, jest bardzo trudne.

Wiele z tych elementów nie jest widocznych dla oka, co stanowi główne ryzyko w chwili podejmowania decyzji o zakupie, gdyż właśnie w tych szczegółach tkwi pewność podejmowanej inwestycji.

Ramiona to część maszyny, która zapewnia amortyzację naprężeń w czasie procesu gięcia: delikatna struktura ulega odkształceniom, które wpływają na jakość gotowego produktu.

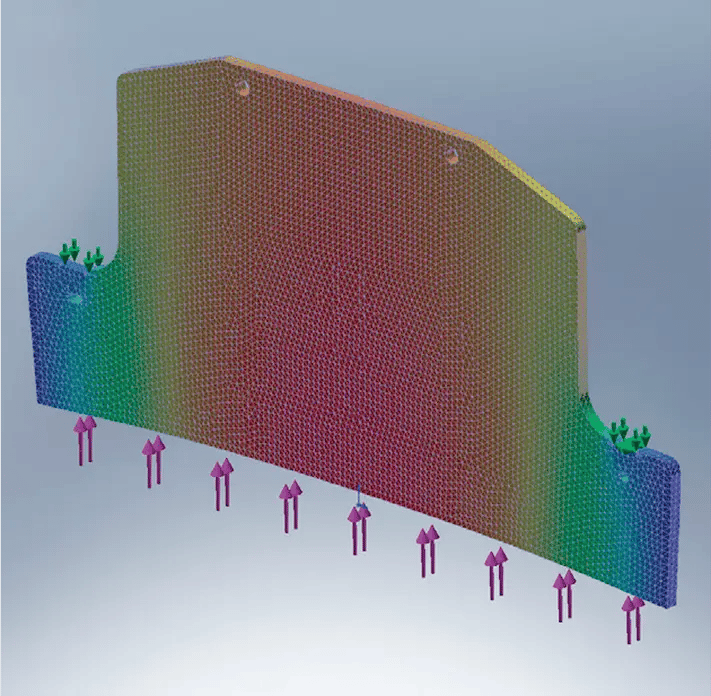

W przypadku pras krawędziowych VICLA badania wykonane na przestrzeni lat w zakresie odkształceń powstających na strukturze umożliwiły zaprojektowanie i zrealizowanie prasy krawędziowej, która zapewnia odpowiednią odporność na naprężenia mechaniczne. Ramiona śledzą kształt walcowanej płyty: rozwiązanie to, tylko pozornie drugorzędne, pozwala na rozłożenie odkształcenia równomiernie po obu stronach, gwarantując przy tym gięcie pod stałym kątem.

Równoległość ramion jest zapewniona dzięki procesom wykonywanym z zastosowaniem tolerancji do części setnych i umożliwia ona osiągnięcie optymalnej precyzji, powtarzalności i prędkości zderzaka tylnego. Ta unikalna cecha techniczno-strukturalna pozwala na wyeliminowanie drgań i naprężeń, umożliwiając ruch zderzaka na wysokiej prędkości, przy utrzymaniu optymalnej precyzji umiejscowienia.

#2: Podwójna prowadnica

Zadaniem prowadnic jest utrzymanie stabilności i prostopadłości poprzecznicy górnej w stosunku do powierzchni roboczej. Pozwala to na zachowanie precyzji gięcia niezależnie od stosowanych narzędzi i złącz pośrednich i gwarantuje, wraz z upływem czasu, utrzymanie pozycji wycentrowania ustalonych w czasie testowania.

Jest to cecha niezmiernie ważna, gdyż brak tego typu rozwiązania powoduje, wraz z upływem czasu, stopniową utratę prostopadłości prasy krawędziowej, która na początku nie jest zauważalna, lecz stopniowo negatywnie oddziałuje na pozycje wycentrowania i z czasem będzie wymagała wykonania interwencji konserwacji.

Siłowniki to komponenty zasadnicze na każdej prasie krawędziowej. Mogą mieć one kształt okrągły lub prostopadły.

VICLA realizuje je z odkuwki z materiału C-45. W górnej części płaszcza zamontowany jest blok hydrauliczny, który może być usunięty, aby ułatwić wykonanie czynności konserwacji zwyczajnej; trzpienie są hartowane i szlifowane. Siłowniki są połączone z poprzecznicą górną, za pomocą elementu półkolistego, który umożliwia wykonanie dowolnego rodzaju obróbki, także w przypadku detali wymagających zmiany kąta po stronie prawej i lewej.

#4: System hybrydowy

W przeszłości na rynku dostępnych było niewiele typów pras krawędziowych. Obecnie w handlu są one dostępne w różnych wersjach:

Maszyny te różnią się między sobą pod względem zastosowanych technologii i metod konstrukcyjnych. Firma VICLA już od samego początku uwierzyła w potencjał jaki niesie ze sobą stosowanie technologii hybrydowej. Aby zagwarantować optymalną wydajność i zwiększenie produktywności bez wpływu na zużycie, VICLA opracowała prasy krawędziowe wyposażone w innowacyjny system hybrydowy.

Ale uwaga! Aby uznać prasę krawędziową za „hybrydową” nie wystarczy zainstalowanie falownika. Innowacja technologiczna opiera się raczej na zastosowaniu szczególnego układu hydraulicznego który, w przypadku seryjnych modeli hybrydowych, opiera się o w pełni niezależny, podwójny obwód hydrauliczny, w każdym każda z części jest wyposażona we własny zbiornik, silnik, pompę i falownik.

Funkcjonalne oddzielenie dwóch siłowników pozwala na zoptymalizowanie kontroli w zależności od obciążenia wywieranego na każdy z siłowników; ponadto zapewnia wydajność w zakresie oszczędności energetycznej.

Jest to system pozwalający na zminimalizowanie zużycia maszyny gdyż koncentruje całą swoją wydajność i automatycznie wyrównuje ciśnienie robocze wyłącznie po stronie, której używa się w czasie gięcia określonego elementu.

Jeszcze wyższy poziom wydajności gwarantuje model Hybrid Plus: system ten składa się z jednego silnika bezszczotkowego zainstalowanego na każdym z siłowników, który jest w stanie zapewnić wysokie siły nacisku i wysokie prędkości przesuwu. Jest to system o zwiększonej kompaktowości, ze znaczną redukcją orurowania, składający się z silnika i pompy z napędem bezpośrednim zainstalowanych na siłownikach.

Nie jest błędne stwierdzenie, że model hybrydowy stanowi rozwinięcie hydraulicznej prasy krawędziowej. W rzeczy samej stanowi on maszynę ulepszoną i usprawnioną, dzięki zastosowaniu najnowocześniejszych komponentów elektrycznych i hydraulicznych. W ten sposób hybrydowa prasa krawędziowa łączy w sobie najlepsze cechy pras elektrycznych i hydraulicznych pras krawędziowych.

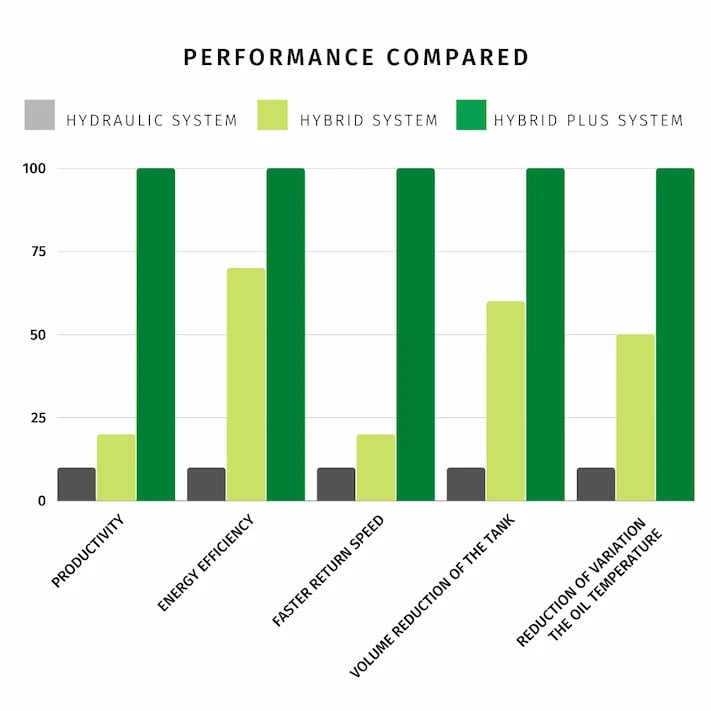

Wyniki w liczbach dotyczące tej innowacji technologicznej są imponujące, jak pokazano na wykresie.

Im większa długość prasy krawędziowej, tym większe są problemy związane z ugięciem stołu i, w konsekwencji, trudności z uzyskaniem poprawnie obrobionego elementu. Rozwój technologiczny na przestrzeni lat poczynił ogromne kroki naprzód umożliwiając przejście od systemów ręcznych (jak na przykład ten, który wymagał zastosowania kartonowych podkładek pod matrycą) do systemów automatycznych, mechanicznych lub hydraulicznych, dla których niezbędne było określenie przypuszczalnego odkształcenia przy obciążeniu występnym. Systemy te mają jednakże swoje limity. Jednym z nich jest obliczenie teoretyczne, które musi być ustawione przez kontrolę numeryczną.

W związku z tym, firma VICLA opracowała inteligentny system, który pozwala na ulepszenie techniki pracy warsztatowej: system aktywnej kompensacji ugięcia stołu Clever Crowning.

System aktywnej kompensacji ugięcia stołu automatycznie oblicza siłę nacisku siłowników stołu, w zależności od odczytów przesyłanych przez odpowiednie czujniki zamontowane na poprzecznicy górnej i dolnej. Dzięki temu niezbędne korekty są obliczane w czasie rzeczywistym dla każdego gięcia, zapewniając liniowe gięcie krawędzi na całej ich długości.

Jakie korzyści płyną z tego „inteligentnego” systemu? Można wyróżnić głównie trzy korzyści:

Flex to innowacyjne urządzenie służące do kontroli odkształceń strukturalnych powstających na ramionach, które pozwala utrzymać taką samą głębokość gięcia niezależnie do długości arkusza blachy.

Flex to innowacyjne urządzenie służące do kontroli odkształceń strukturalnych powstających na ramionach, które pozwala utrzymać taką samą głębokość gięcia niezależnie do długości arkusza blachy.

Struktury pras krawędziowych, pomimo dużej stabilności, w procesie gięcia ulegają odkształceniu i, jak dobrze wiemy, powiększa się ono wraz ze zwiększeniem naprężenia, któremu musi się oprzeć maszyna.

Głównym odkształceniem, do którego dochodzi, jest ugięcie stołu, które odpowiada ugięciu poprzecznicy pchanej do pozycji przez siłowniki boczne; innym odkształceniem (pod wieloma względami mało znanym) jest to określane jako “ziewanie” i jest to tendencja ramion do otwierania się w obszarze wgłębienia.

Dzięki systemowi Flex prasa krawędziowa do blachy dynamicznie kompensuje ewentualne odkształcenia, w zależności od wielkości naprężenia: CNC odbiera dane przesyłane przez czujniki ciśnienia siłowników i ich odczyty są interpolowane w czasie rzeczywistym, aby wyznaczyć wielkość korekty, którą należy zastosować.

Ograniczniki tylne są jednym z elementów, który pozostaje niewidoczny, natomiast dla prasy ma znaczenie zasadnicze. VICLA instaluje w swoich maszynach ograniczniki o szczególnych właściwościach technicznych i strukturalnych.

Powyżej wspólnie przeanalizowaliśmy główne elementy, które pozostają ukryte na maszynie, a które są głównymi czynnikami na które powinno się zwrócić uwagę na etapie wyboru prasy krawędziowej, aby zapewnić pewną i opłacalną inwestycję, która umożliwi

Dzięki temu także klient końcowy będzie mógł liczyć na ustandaryzowane i niezawodne dostawy.

Kiedy mówimy o prasach krawędziowych tandem, mamy na myśli specjalną konfigurację, w której dwie...

Jakiego typu prasę potrzebuje moja firma? Jakie wydatki muszę ponieść? Jak działa prasa krawędziowa...

Prasa krawędziowa jest specjalistycznym urządzeniem wykorzystywanym w obróbce metali do gięcia...