Pressa piegatrice: cos'è, a cosa serve e tipologie

Le presse piegatrici per lamiera sono macchine fondamentali nell'industria manifatturiera,...

Conviene sempre sovradimensionare la pressa piegatrice del 20%/30% rispetto al dato teorico, così da non lavorare al limite delle capacità della macchina.

Uno degli errori di valutazione più diffusi è confondere la forza totale necessaria a piegare un determinato pezzo di lamiera con le tonnellate al metro per quello spessore, materiale e matrice. Questo appena descritto è solo uno dei 5 errori più comuni che si commettono su una piegatrice.

La luce non è altro l’apertura frontale della pressa piegatrice. Una piegatrice con corsa maggiorata è una macchina dotata di intermedi maggiorati che permette di estrarre più facilmente i pezzi piegati.

Gli intermedi sono degli adattatori da inserire tra la traversa e i punzoni e sono molto utili perché consentono di fare realizzare scatolati profondi con facilità. I sistemi di bloccaggio utensili si suddividono in:

La scelta del corretto bloccaggio è fondamentale per ridurre i tempi di lavoro e gestire correttamente la zona lavoro. Ti farà piacere sapere che abbiamo scritto una guida completa sulle diverse tipologie di bloccaggio utensili.

Si tratta di un bloccaggio manuale semi-automatico con sistema di aggancio-sgancio rapido frontale del punzone. Il funzionamento è molto semplice e, rispetto a un’altra soluzione manuale tradizionale, consente di riattrezzare la macchina più velocemente e agilmente.

Mediante lo spostamento della leva di bloccaggio, infatti, rilasci il punzone per sfilarlo frontalmente; mentre, al momento della chiusura, il punzone viene automaticamente richiamato in battuta e allineato perfettamente.

Il sistemi di bloccaggio utensili di tipo automatico permettono di attrezzare la pressa piegatrice in assoluta sicurezza. Gli utensili vengono automaticamente allineati, posizionati e fissati. Con questa soluzione riduci drasticamente il tempo di attrezzaggio e aumenti notevolmente la produttività.

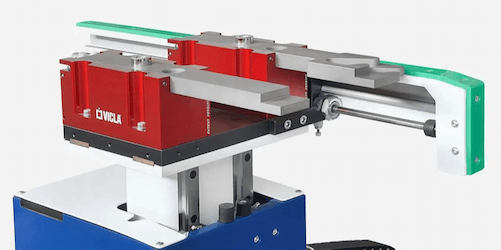

Al giorno d’oggi esiste anche una soluzione moderna e innovativa che consente di automatizzare il cambio dei punzoni e delle matrici. Le presse piegatrici ibride, ad esempio, possono essere collegate a un magazzino automatico degli utensili, come il cambio utensili automatico ATC VICLA, che consente l’attrezzaggio, anche su più stazioni, degli utensili superiori e inferiori.

Questo impianto è personalizzabile e progettato su misura in base alle esigenze del cliente; riduce i tempi di setup di 4 o 5 volte rispetto alle attività manuali ed effettua automaticamente anche l’attrezzaggio più complesso, gestendo matrici con larghezza V da 70 mm, utensili portatondi e consentendo la rotazione dell'utensile di 180°.

L’automazione copre tutto, anche le operazioni a monte.

Uno degli aspetti più interessanti, infatti, è la programmazione dall'ufficio tecnico: il sistema CAD/CAM elabora il file tridimensionale, crea la sequenza di piegatura migliore e invia il programma alla macchina che si attrezza in automatico, richiamando la sequenza di piegatura direttamente sul controllo numerico.

Tutti i dati di attrezzaggio e lavorazione sono salvati in automatico a fine lavoro ed esportati nel gestionale per un’analisi dei dati in chiave 4.0.

Il registro posteriore è una struttura motorizzata alla quale sono fissati i riferimenti e può essere spostato e posizionato per consentire una varietà di pieghe complesse.

Lo spostamento del registro posteriore lungo la profondità della macchina è detto asse X. Il sollevamento verticale è chiamato asse R.

Si stratta di strumenti importantissimi e utili per sostenere lamiere sottili. Sono dotati di funzionamento pneumatico e di un rivestimento in teflon che evita il verificarsi di segnature sul materiale. Sono inoltre attivabili da controllo numerico. I riferimenti sono 2 e solitamente sono manuali, ma possono essere automatizzati e controllati direttamente dal CNC; il posizionamento dei riscontri è lungo l’asse Z.

Tutte le torrette montate sulle presse piegatrici VICLA sono dotate di riscontro visivo a LED. L’accensione del LED garantisce il contatto della lamiera con il riferimento.

Nelle versioni più accessoriate le torrette sono:

Maggiore è la lunghezza di una piegatrice, maggiori sono i problemi legati al cedimento del banco, con la conseguenza che è più difficile ottenere un pezzo lavorato bene. Nel corso degli anni l’evoluzione tecnologica ha fatto passi da giganti, passando da sistemi manuali (come quello di utilizzare degli spessori di carta sotto la matrice) a sistemi automatici, meccanici o idraulici, dove veniva determinato un precarico della deformazione ipotizzata. Il limite di questi sistemi è che si basano su un calcolo teorico impostato dal controllo numerico.

VICLA ha sviluppato un sistema intelligente che migliora il lavoro in officina: il sistema di bombatura attiva Clever Crowning.

Grazie a speciali sensori nelle traverse, la bombatura attiva misura e compensa in tempo reale le deformazioni. Non serve impostare nessun dato; il sistema reagisce attivamente alle variazioni delle caratteristiche.

Ogni pressa piegatrice, per quanto robusta, subisce delle flessioni nella struttura durante la fase di piegatura e, ovviamente, le deformazioni sono tanto più grandi quanto maggiore è lo sforzo che la macchina deve compiere.

La deformazione principale è la bombatura, che corrisponde alla flessione della traversa che viene spinta in posizione dai cilindri laterali (scopri come funziona il dispositivo di bombatura attiva Clever montato sulle piegatrici VICLA); l’altra è quella che viene chiamata in gergo “sbadiglio” ed è la tendenza delle spalle ad aprirsi nella zona dell’incavo.

Grazie al sistema Flex la piegatrice per lamiera compensa dinamicamente le eventuali deformazioni in base allo sforzo richiesto: il CNC riceve i dati dai sensori di pressione dei cilindri, che vengono interpolati in real time per stabilire la correzione da effettuare. Se ti interessa l'argomento, puoi leggere l'articolo che abbiamo creato.

Non basta aggiungere solamente un inverter per definire una pressa piegatrice “ibrida”; infatti l’innovazione tecnologica ruota attorno a un impianto idraulico specifico, che nel caso del modello ibrido di serie, comprende un circuito idraulico doppio completamente indipendente, ciascuno dotato di un proprio serbatoio, motore, pompa e inverter. Vuoi capire nel dettaglio come funziona una piegatrice ibrida? Leggi la nostra guida.

La separazione funzionale dei due cilindri permette un controllo ottimizzato in funzione del carico necessario per ogni cilindro; inoltre permette di ottenere un’efficienza dal punto di vista energetico.

Si tratta di un sistema capace di minimizzare l’usura della macchina concentrando tutta la sua efficienza e bilanciando automaticamente la pressione di lavoro esclusivamente sul lato che è utilizzato durante la piegatura di quel pezzo specifico.

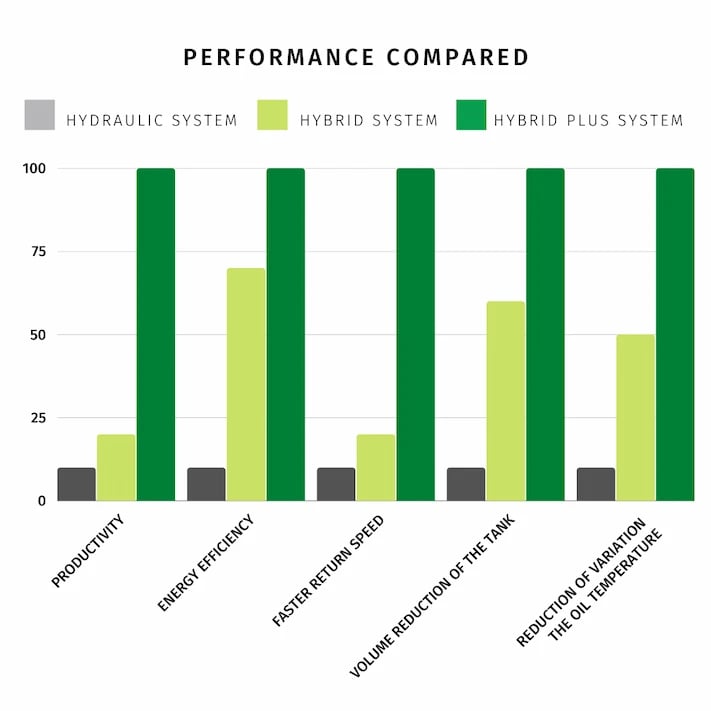

Un ulteriore livello di performance è fornito dal modello Hybrid Plus: il sistema si compone di un motore brushless per ciascun cilindro, capace di fornire elevate forze ed alte velocità di spostamento. Si tratta di un sistema ancora più compatto e composto da motore e pompa in presa diretta, installati direttamente sui cilindri, con un piping notevolmente ridotto.

I risultati in numeri di questa innovazione tecnologica sono notevoli, come si vede dal grafico.

Il controllo dell’angolo L.A.C. è composto da due sensori laser montati su guide lineari che scorrono nella parte posteriore e anteriore del banco della pressa piegatrice effettuando la misurazione in uno o tre punti in funzione della lunghezza del pezzo.

Situati ai lati delle matrici hanno lo scopo di leggere, tramite un sistema di laser e telecamere, l’inclinazione dei lembi delle pieghe durante la deformazione.

Si tratta della soluzione più completa e performante per la misurazione e il controllo automatico dell'angolo.

Il sistema, inoltre, è in grado di storicizzare il ritorno elastico delle lamiere garantendo un autoapprendimento della pressa costante e specifico sulla base delle situazioni reali dell’azienda.

Ovviamente il sistema di controllo dell’angolo garantisce le migliori prestazioni se viene coadiuvato da una meccanica solida, precisa e da una perfetta integrazione con il controllo numerico.

Proprio con quest’ultimo avviene un continuo dialogo di scambio di dati che permette l’applicazione perfetta con ogni articolo in lavorazione.

Se, ad esempio per questioni di ingombro, una specifica piega non può essere misurata dal sistema di controllo dell’angolo la si può “legare” alla lettura precedente effettuata su un altro lembo dello stesso pezzo.

Il controllo dell’angolo ottico Vicla rappresenta un investimento sicuro e dal rientro sorprendentemente rapido in quanto rende del tutto superflue le continue operazioni di misurazione da parte dell’operatore con un aumento di produttività e di qualità davvero esponenziali.

Scarica la guida gratuita che abbiamo scritto sul controllo dell'angolo.

Ne esistono sostanzialmente di tre tipi: inseriti nel punzone, alloggiati nelle matrici o applicati a dei carrelli scorrevoli paralleli del tutto simili a quelli dei sistemi ottici e posti ai lati del banco.

A un primo esame potrebbero apparire una soluzione definitiva, ma anch’essi non sono privi di limiti che, di prassi, appaiono solo durante il loro reale utilizzo.

Il primo è senz’altro la difficoltà di installazione. Questo è il limite tipico dei controlli inseriti negli utensili che prevedono l’utilizzo di punzoni e matrici speciali dotati di sofisticate lamelle sensorizzate.

Tali sistemi di controllo dell’angolo hanno una versatilità davvero scarsa se si considera che non sono utilizzabili cambiando set-up utensili.

Un altro limite è la delicatezza che li caratterizza.

Essendo elementi meccanici dalle dimensioni ridotte e molto sofisticati sono facilmente soggetti a guasti causati da urti accidentali o malfunzionamenti dovuti all’accumulo di polvere e sporcizia.

Il controllo ottico è montato direttamente nelle fotocellule cattura immagini del profilo rilevando, calcolando e correggendo l'angolo di piegatura.

Uno dei controlli ottici più sofisticati è il sistema IRIS PLUS. Pur facendo parte a tutti gli effetti del gruppo dei controlli dell’angolo di tipo ottico, IRIS plus è una soluzione alternativa perché è in grado di compiere una lettura estremamente accurata durante la fase di piegatura pur rimanendo a distanza di sicurezza dall’area di lavoro.

In questo modo si eliminano tutte le eventuali interferenze tra i pezzi e i dispositivi di controllo dell’angolo e si raggiunge una versatilità di utilizzo totale.

Il sistema, infatti, consente una precisione e una affidabilità molto interessanti se l’emettitore e il ricevente non si trovano oltre ad una certa distanza.

Superati indicativamente i 2,5 metri, infatti, si assiste al naturale aumento del fenomeno della rifrazione dei raggi luminosi che raggiungono il sistema di controllo non sufficientemente nitidi. Il “disturbo” può essere abbattuto diminuendo la sensibilità del sistema ma con la conseguenza di non garantire la stessa precisione nella lettura degli angoli di piega.

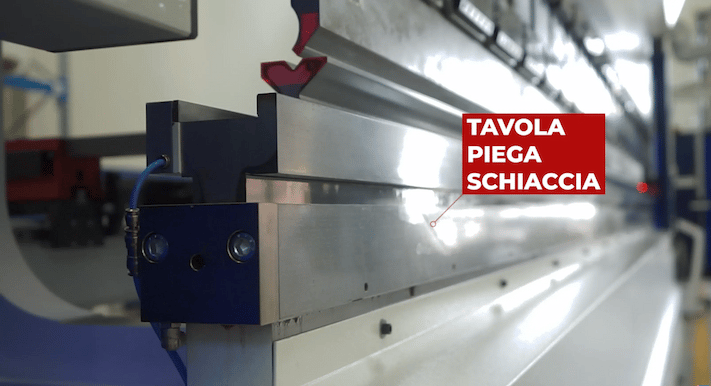

Il banco inferiore è dotato di tavola piega schiaccia che consente di effettuare una piega ribattuta senza necessità di utilizzare una matrice dedicata.

È la soluzione ideale per le aziende che effettuano molte pieghe ribattute grazie alla sua versatilità. L’optional è direttamente integrato al porta matrice e pertanto consente di utilizzare qualsiasi altra matrice con attacco standard senza dover smontare la tavola.

I sostegni frontali sono dotati di una guida lineare che si estende oltre la traversa inferiore; si possono regolare in altezza e inoltre consentono lo scorrimento laterale e la rotazione; infine, grazie a un sistema di aggancio-sgancio pratico, è molto facile montarli e smontarli velocemente.

Sono in grado di sollevare pesi fino a 380kg. L'utilizzo dell'accompagnatore per lamiera offre un vantaggio importante per ridurre i rischi dell’operatore e per aumentare la qualità dei pezzi piegati: è stato progettato per evitare gli effetti della contro-piega e per ridurre la necessità di altri operatori.

Può anche essere facilmente rimosso frontalmente ed inserito su un’altra piegatrice.

Sono un'estensione delle guide lineari, le quali si estendono oltre il banco. Questa soluzione permette di parcheggiare i sostegni lamiera quando non devono essere utilizzati.

È alimentata con un pannello solare integrato che permette di ottenere fino al 20% in più di autonomia sulla durata della batteria; non necessita di collegamento, né posa di cavi. I sensori ultrasonici sono posizionati ai lati del banco inferiore ricevono e trasmettono i dati in modalità wireless.

Il sistema indica per mezzo dei LED incorporati la giusta posizione di bloccaggio dell'attrezzatura durante la configurazione dell'utensile e indica la posizione dell'utensile attivo in modalità di produzione.

Si tratta di un vero e proprio aiuto visivo e immediato per l’operatore che, in questo modo, non perde tempo per misurare e capire dove posizionare l’utensile e può concentrarsi su altre operazioni.

Ora che conosci quali sono le caratteristiche da considerare nella configurazione di una pressa piegatrice, scopri anche tutto quello che devi sapere sulla pressopiegatura: scarica ora il nostro manuale pdf gratuito.

Le presse piegatrici per lamiera sono macchine fondamentali nell'industria manifatturiera,...

La pressa piegatrice è solo all’apparenza una macchina semplice, nascondendo invece un connubio...

Gli utensili per presse piegatrici sono gli elementi fondamentali che consentono di formare la...